sPC Production Control (โปรแกรมควบคุมการผลิค การสต็อกสินค้า)

ข้อมูลทั่วไป ก่อน ดาวน์โหลดโปรแกรม

sPC Production Control Download

(โปรแกรมควบคุมการผลิค การสต็อกสินค้า)

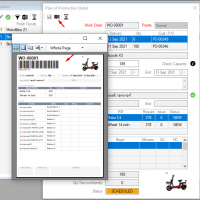

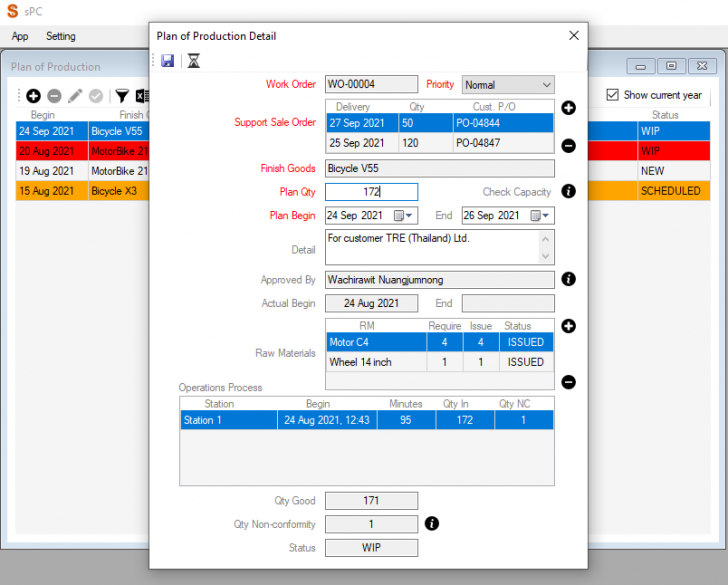

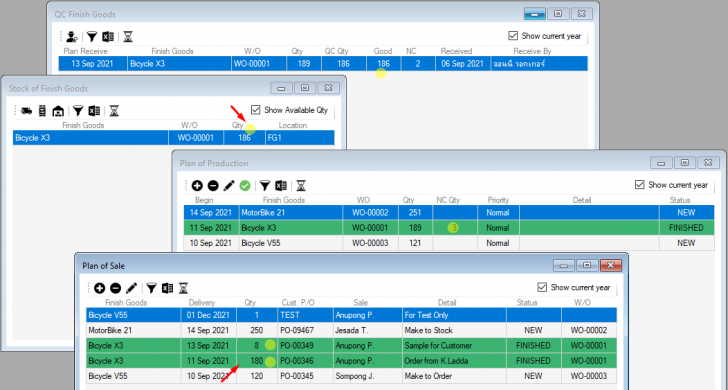

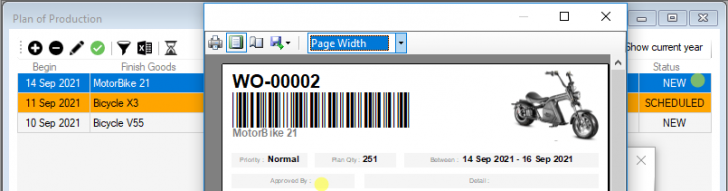

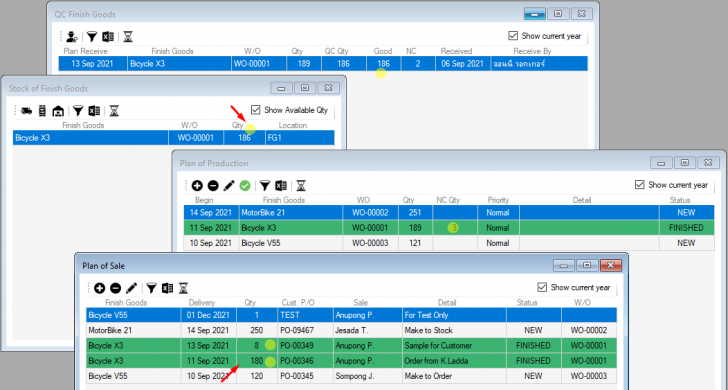

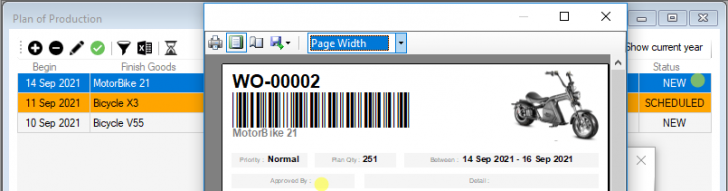

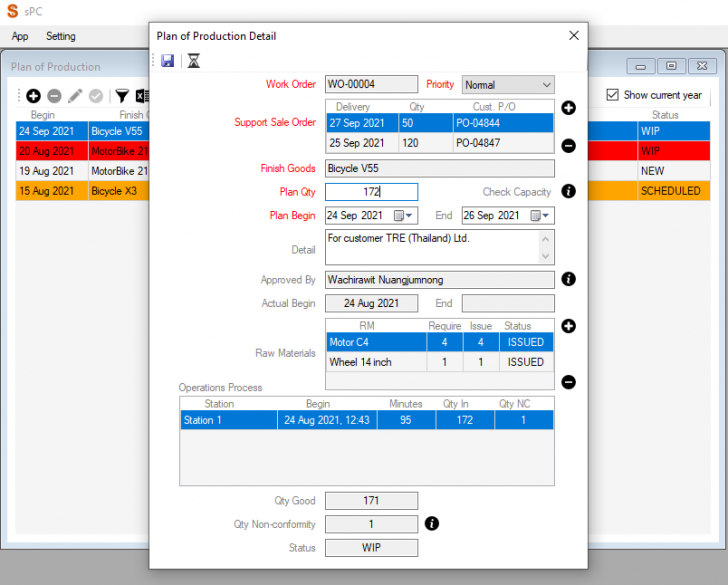

sPC Production Control (โปรแกรมควบคุมการผลิค การสต็อกสินค้า) : สำหรับโปรแกรมนี้มีชื่อว่า sPC Production Control เริ่มจากมีคำสั่งจากลูกค้า (make to order) หรืออาจจะเป็นการผลิตเพื่อรอขาย (make to stock) เมื่อมี demand เข้ามา ฝ่ายวางแผนก็จะวางแผนการผลิต เพื่อให้สอดคล้องกับ demand ที่เข้ามา โดยดูทั้งวัตถุดิบ (raw material) กำลังคนและเครื่องจักร (capacity) เพื่อออกแผนการผลิต (production plan) แต่จะต้องกำหนดสถานีงาน (station), กระบวนการผลิต (process) และอื่นๆ ให้เรียบร้อยเสียก่อน

การวางแผนการผลิตต้องสอดคล้องกับ capacity ที่รับได้ ซึ่งจะควรกำหนด capacity โดยคร่าวๆล่วงหน้า ไว้หลายๆ วัน หรือหลายๆ เดือน อาจดูจากตารางการขอลาหยุดพนักงาน, แผนการเพิ่มลดกำลังคน, ตารางการหยุดเครื่องจักรเพื่อซ่อมบำรุงต่างๆ แล้วท้ายที่สุดจะได้ capacity ที่ใกล้เคียงความเป็นจริงมากที่สุด (ซึ่งไม่มีโรงงานไหนทำได้แม่นยำ 100%)

ในส่วนวัตถุดิบ ก็จะเห็นภาพวัตถุดิบที่อยู่ใน stock และกำลังที่จะเข้ามา สามารถควบคุมการเบิกจ่าย รับคืน ปรับยอดใหม่เมื่อสูญหายหรือชำรุด ย้ายตำแหน่งที่เก็บเพื่อใช้พื้นที่ให้เกิดประสิทธิภาพสูงสุด สามารถตรวจสอบ transaction ย้อนหลัง ว่าใครเป็นคนเบิกจ่าย หรือทำอะไรกับ stock ทุกการกระทำจะถูกเก็บบันทึก ไว้หมด มีความพร้อมสำหรับการถูก audit เสมอ

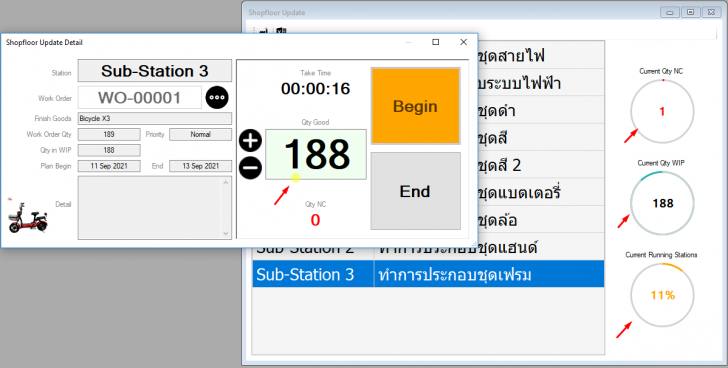

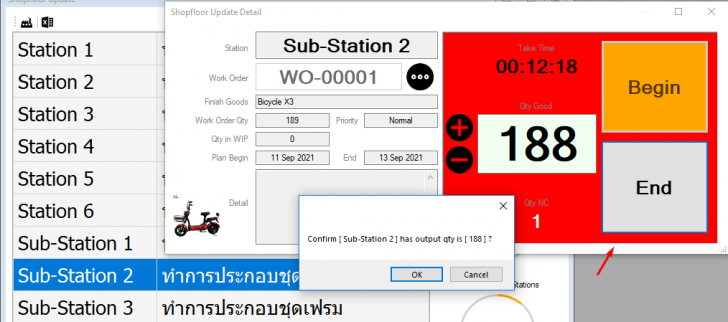

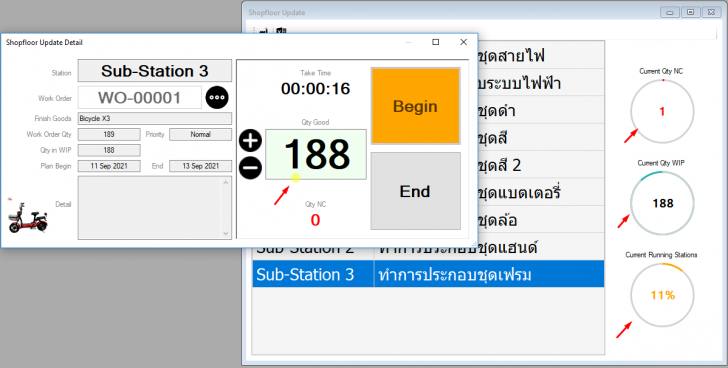

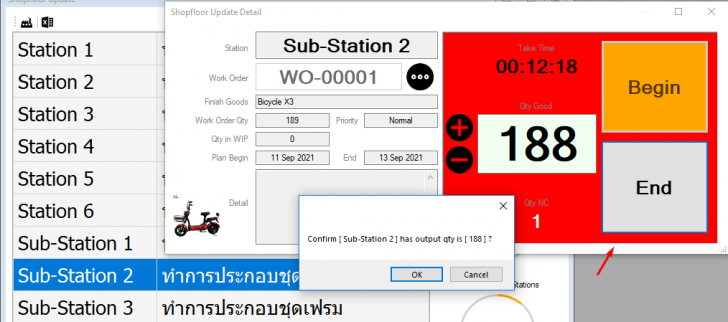

ในสายการผลิตมักจะมีหลาย process และ station งาน ที่ต้องผ่าน ก็จะมีขั้นตอนการ update สถานะ ตลอดกระบวนการ ว่าการเข้าและออกในแต่ละ station ทำให้เกิดของเสียกี่ชิ้น (non conformity qty) ใช้เวลาทำงานเท่าไร (non conformity คือของเสีย จะถูกคัดแยกออกมา จากกระบวนการปกติ แล้วให้ผู้เชี่ยวชาญมาสรุปอีกทีภายหลัง ว่าทำอย่างไรกับของเสียเหล่านี้) ซึ่งแสดงถึงความสามารถของแต่ละ station นอกจากนี้ ยังดูสถานะแบบ real-time ของ station ว่ากำลังทำงานอยู่ หรือหยุดรออะไรบางอย่าง ซึ่งถ้า % ของ station ที่กำลังทำงานอยู่ต่ำ แสดงว่าการควบคุมการผลิตยังทำได้ไม่ดีพอ

เมื่อเกิดของเสียในระหว่างผลิต (NC qty in WIP) ซึ่งมาจากการ update status ของแต่ละ station หรืออาจมาจากการทำ sampling check ของฝ่าย QC ระบบจะเก็บของเสียเหล่านี้ไว้ที่ WIP Quarantine Stock โดยอัตโนมัติ จากนั้นทีมที่เกี่ยวข้องจะเข้ามาประเมิณอีกทีหนึ่ง ว่าจะทิ้ง (scrap) ซ่อมให้ใช้ได้ (rework) หรือให้ผู้บริหารตัดสินใจว่า จะเอาไปทำอะไร ค่าที่ดีทีสุดของ WIP Quanatine Stock ควรจะเป็น 0 เพราะถ้ามีมากจะเปลืองพื้นที่ใน WIP โดยใช่เหตุ และเป็นต้นทุนแฝง (hidden cost)

การทำ sampling check ของฝ่าย QC ในสายการผลิต สามารถทำได้ตลอดเวลา โดยจะกำหนดเป็น task ที่สามารถดูประวัติย้อนหลังได้ว่า เป็นการตรวจสอบใบงานผลิตไหน จำนวนที่ผลิต จำนวนที่นำมาตรวจ (sampling qty) ตรวจโดยใคร เวลาไหน เจอของเสียเท่าไร รวมทั้งความเห็นของผู้ตรวจคุณภาพ ในการตรวจ QC นี้ ครอบคลุม 3 ส่วน คือ

1. การรับวัตถุดิบ (QC raw material)

2. การสุ่มเช็คคุณภาพระหว่างการผลิต (QC work in process)

3. การตรวจรับสินค้าจากสายการผลิต (QC finish goods)

ในส่วนสต็อกของเสีย (quarantine stock) มีอยู่ 3 จุด คือ ส่วนที่เป็นวัตถุดิบ ส่วนที่เป็นสินค้า และส่วนที่อยู่ในระหว่างผลิต ซึ่งจะต้องมีการกำจัดออกเป็นระยะๆ เพื่อไม่ให้เปลืองพื้นที่การจัดเก็บและเป็นต้นทุนแฝง (hidden cost) ที่สูงเกินไป

บางแห่งเป็นการผลิตเพื่อรอขาย (make to stock) อาจต้องเก็บสินค้าไว้นานพอสมควร ดังนั้นจึงต้องมีระบบควบคุมสต๊อกสินค้า เช่น การย้ายที่เก็บ เพื่อการใช้พื้นที่ ให้มีประสิทธิภาพสูงสุด การตัดยอดของเสีย ชำรุด หรือสูญหาย เพราะการเก็บสินค้าไว้นานๆ อาจเกิด defect เช่น สนิมหรืออื่นใด ที่ทำให้สินค้าไม่อยู่ในสภาพที่จะขายหรือส่งมอบได้ รวมทั้งระบบตัดยอดออกจาก stock เมื่อขายสินค้าได้

คุณสมบัติ และ ความสามารถของโปรแกรม sPC Production Control เพิ่มเติมอย่างละเอียด

- ระบบควบคุมการผลิต ในโรงงานอุตสาหกรรม

- มีระบบจัดการคำสั่งซื้อลูกค้า

- ระบบวางแผนผลิต

- ระบบวางแผนวัตถุดิบ

- ระบบควบคุมสต๊อกของวัตถุดิบและสินค้า

- ระบบควบคุมการผลิต

- ระบบการจัดการ Non-Conformity ทั้งที่เป็นวัตถุดิบและสินค้า การจัดการขยะโรงงาน

- สามารถอัปเดตสถานะสินค้าได้ตลอดเวลา

เงื่อนไขการใช้งานโปรแกรม sPC Production Control

โปรแกรมนี้ ทางผู้พัฒนา โปรแกรม (Program Developer) เขาได้แจกให้ ทุกท่านได้นำไปใช้กันฟรีๆ (FREE) โดยคุณ ไม่ต้องเสียค่าใช้จ่ายใดๆ ทั้งสิ้น นอกจากนี้แล้ว คุณยังสามารถที่จะ ติดต่อกับทาง ผู้พัฒนาโปรแกรมนี้ได้ผ่านทางช่องทางเว็บไซต์ (Website) :www.silkth.com (ภาษาอังกฤษ) ได้ทันทีเลย

คำสำคัญ

คำสำคัญ

โปรแกรมที่เกี่ยวข้อง !

ความคิดเห็น ()

ซอฟต์แวร์ไทย

Thai Software

ซอฟต์แวร์ฟรี

Freeware

ซอฟต์แวร์สามัญ

First AID

ซอฟต์แวร์แนะนำ

Recommended

สูงสุดในสัปดาห์

Top Download

สูงสุดตลอดกาล

Hall of Fame

Submit Software

ซอฟต์แวร์

ซอฟต์แวร์ แอปพลิเคชันบนมือถือ

แอปพลิเคชันบนมือถือ เช็คความเร็วเน็ต (Speedtest)

เช็คความเร็วเน็ต (Speedtest) เช็คไอพี (Check IP)

เช็คไอพี (Check IP) เช็คเลขพัสดุ

เช็คเลขพัสดุ สุ่มออนไลน์

สุ่มออนไลน์